Grunnet dårlig erfaring i første trinn, krevdes «norsk løsning» i fortsettelsen på Hong Kongs store kloakkrenseprosjekt. Det krevdes kompetanse på undersjøisk tunnelarbeid. Det ble også nødvendig med skreddersydd utstyr.

Resultatene fra første etappe (Stage 1) i Hong Kong Drainage Services Department (DSD) store kloakkrenseprosjekt—The Harbour Area Treatment Scheme (HATS)—var katastrofale. Innlekkasje av vann, store overskridelser og erstatningskrav gjorde at det ble brukt mye tid på å finne best mulig løsning for neste etappe. Det ble besluttet å bruke «norsk løsning» med konvensjonell drift og forinjeksjon.

I 2009 ble Leonhard Nilsen & Sønner (LNS) AS tildelt en av kontraktene i HATS Stage 2 i Joint Venture med Leighton Asia (JV LLNS). HATS 24 bestod av 7,5 km tunnel med en kontraktssum på 2,54 milliarder HK$. Leighton var i hovedsak ansvarlig for rigging, sjakter og betongarbeider og LNS for tunneldriving og injeksjon med en arbeids- og ansvarsfordeling på 80/20 %.

Man skulle ha kompetanse fra undersjøisk og forinjisering fra Skandinavia. Dermed var vi veldig aktuell som samarbeidspartner, forteller Dag Rindal Brox, Viseadministrerende direktør og Prosjektdirektør utland i LNS.

Skreddersydd utstyr

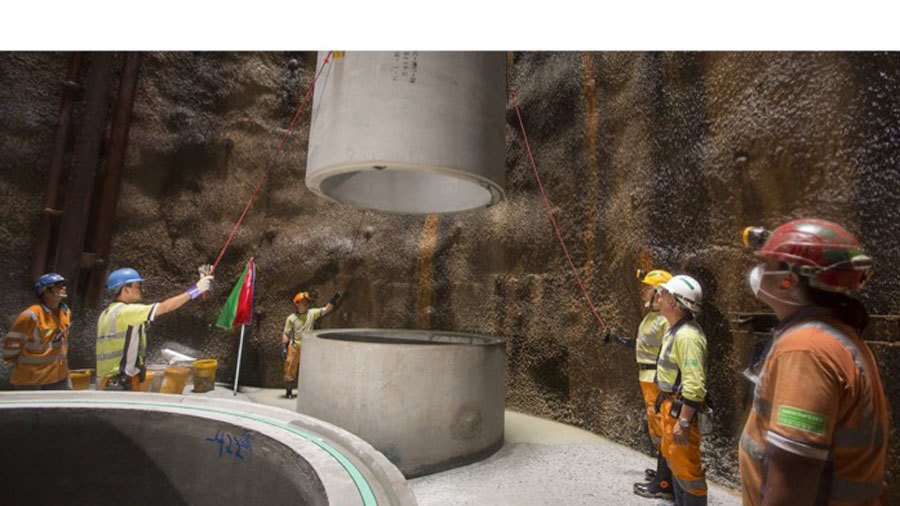

På grunn av begrenset plass på overflaten måtte det jobbes gjennom sjakter. På bunnen måtte man lage de arealene man trengte for å jobbe, inkludert arealer til installasjoner, verksted, bypasstunneler og lagerplass.

Tre av de fem sjaktene var kombinerte produksjons- og utslippssjakter. Tunneldybden lå på mellom 80 og 125 meter. Tunnelene på rundt 15,5 m2 ble siden støpt igjen med to rør, ett til kloakk og et for inspeksjon. Alt ligger under havets overflate.

Vi snakker om ganske små tunneler. Det betyr at det fantes ikke noe god lagervare på utstyr. Vi var nødt å finne noen som kunne levere utstyret vi ønsket, forklarer Brox.

Valg av utstyrsleverandør falt på Andersen Mekaniske Verksted (AMV) AS. Ifølge Brox har AMVs rigger veldig god «performance» og de beste hamrene. Det ble brukt fire AMV tunnelrigger på prosjektet, hvorav en spesialrigg, samt AMV injeksjonsutstyr, ladeutstyr, kabeltromler pluss tilhørende utstyr.

Vi fikk faktisk skreddersydd utstyret vi trengte for å gjøre en god jobb, sier Brox.

Det ble også brukt utstyr fra finske Normet.

Verksted under jorden

– Samarbeidet med LNS var et referanseprosjekt i selg selv. På den tiden var det den største kontrakten som vi noensinne hadde vært med på. Det var en stor fjær i hatten at vi ble valgt, sier en fornøyd Peder Andersen, Administrerende direktør i AMV.

Ifølge Andersen har LNS alltid har vært gode på å ta med seg norsk teknologi ut på prosjekter.

Det var et spennende og krevende samarbeid—og veldig artig.

Utstyret ble produsert i Norge og skipet til Hong Kong. AMV hadde servicefolk i Hong Kong gjennom hele konstruksjonstiden. For AMV hadde kontrakten, inkludert alt av service, en verdi på rundt 70 millioner kroner.

Normalt sett jobber de med større tverrsnitt på infrastruktur hjemme. Her måtte alt av personell og utstyr heises ned i de smale sjaktene til rundt 125 meters dyp. Utstyret måtte derfor være både kompakt og demonterbart.

For å kunne gjøre service effektivt måtte vi ha verksted nede under jorden. Det var jo en utfordring, konstaterer Andersen.

Dette var dessuten undersjøiske tunneler der det kommer saltvann inn, noe som er veldig korrosivt for utstyret.

Men det fungerte veldig bra. Undersjøisk tunnel på vei har samme problematikk. Det var veldig høy luftfuktighet, men det var ikke noe problem. Det er jo krav til luft og ventilasjon i tunnel og vi fikk til et godt arbeidsmiljø.

Det har vært en stor suksess, sier Andersen som synes Hong Kong er et fantastisk sted.

Ved å kunne vise seg fram på det asiatiske markedet, har andre blitt kjent med måten de gjør ting på. AMV jobber nå med store infrastrukturprosjekter i det sentrale Kina.

Ikke som hjemme

Enkelte ting var selvfølgelig uvant i forhold til Norge. For eksempel ble sprengstoff kun levert til gitte, forhåndsavtalte tidspunkter noe som påvirket flyten i arbeidet. Tok man ikke leveransen som avtalt, ble det returnert og destruert. Hjemme har man sprengstoff klart når det trengs. Betongen måtte også optimaliseres for å kunne pumpes over 2000 m og først begynne å binde etter fire timer.

Det var jo utfordrende, sier Brox om prosjektet og innrømmer at iblant så det ikke lyst ut.

Det er nok litt mer byråkrati enn det vi er vant til. Alt er ikke like rett frem som hjemme i Norge. Du må ha spesielle tillatelser og det var vanskelig å få inn norsk arbeidskraft—alle som skulle inn måtte klassifiseres som supervisor. Det var nærmest umulig å få inn norske tunnelarbeidere på et tidspunkt.

Med flernasjonale tunneldriverlag ble det utfordrende å få til effektiv flyt i starten.

Oppfølgingen fra byggherre var heldigvis god.

Vi var avhengig av lokalkjent samarbeidspartner som kjenner byggherre. Det klarte vi å få til og det ble et veldig godt prosjekt. Vi leverte i tide. For LNS har prosjektet vært veldig lærerikt og jeg vil jo si vi var veldig heldig med vår partner Leighton Asia som det har vært fenomenalt å jobbe med.

Det er jo det største prosjektet LNS har vært involvert i, og økonomisk sett et av våre bedre prosjekter, avslutter Brox.

SE BLADARKIV

SE BLADARKIV