Brua skal produseres på fabrikken til Prodtex i Vanylven kommune, og sendes opp i tre deler til Åfjord kommune. Der sammenføyes den til slutt med bolter. Åpning av brua blir våren 2021.

– Industrialisering av byggeprosessen eliminerer behovet for langvarig frakt av brukomponenter. Siden roboter skal utføre jobben, effektiviseres sveiseprosessen og gir lavere sannsynlighet for feil og personskader. Det meste av produksjon og lasersveising foregår på en norsk fabrikk i kort avstand til byggestedet. Mer lokal produksjon er da et positivt resultat, sier Cato Dørum, sjefingeniør og ansvarlig for Teknologikvalifisering hos Statens Vegvesen.

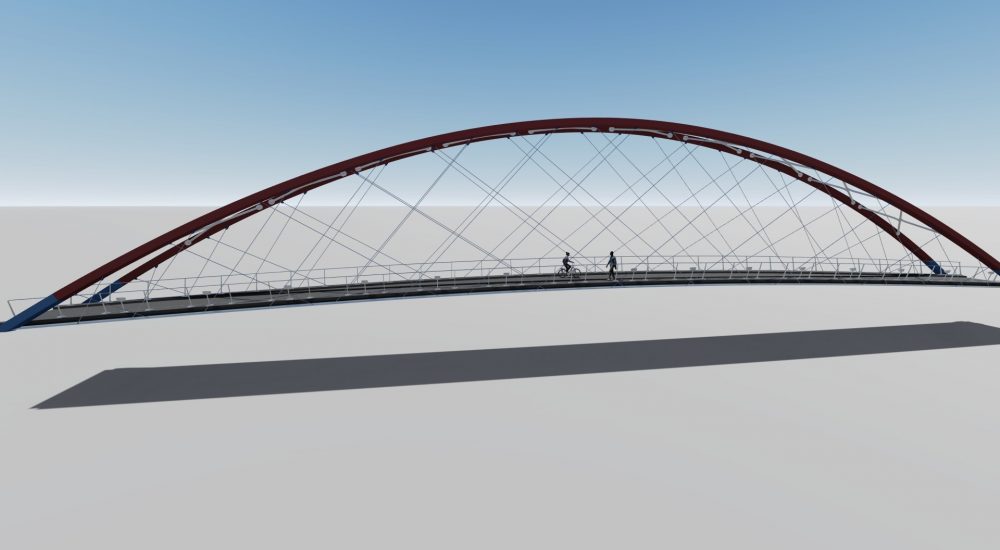

Nettverkbuebru uten bærende elementer i elveløpet

Statens Vegvesen har prosjektert brua og finansierer også det nødvendige forsknings- og utviklings-arbeidet (FoU). Teknologibedriften Prodtex har utviklet laser- og robotproduksjons-metodene. Byggherre er Åfjord kommune og Plan Arkitekter er designere. Statens Vegvesen tar selv risikoen med eventuelle økonomiske overskridelser, ved bruk av ny teknologi og metoder.

– Brua vil derfor ikke koste mer enn en tradisjonelt bygget nettverkbuebru, sier Cato Dørum.

Brua er en 65 meter lang og 3 meter bred nettverkbuebru. Siden den skal gå over en lakseelv, var bestillingen en konstruksjon uten bærende elementer i elveløpet. Den gamle brua som stod litt lenger opp i elva er nå tatt bort.

– Stålkonstruksjonen muliggjør en kompakt bru, som samtidig har et slankt brudekke. Brudekke i stål er ikke så vanlig i Norge, hvor vi ofte bruker betong. Fordelen med ståldekke er at det kan prefabrikkeres. Jeg synes dette bruprosjektet er veldig spennende som testplattform for større bruprosjekter senere, sier sivilarkitekt og partner hos Plan Arkitekter i Trondheim, Yngve Olav Aartun. Han har vært med på flere forsknings- og utviklingsprosjekter i regi Statens Vegvesen de siste 30 årene.

Automatisert lasersveising: Slik vil de gjøre bransjen trygg på nye produksjonsmetoder

Lasersveising og hybrid lasersveising er ingen ny oppfinnelse, for metoden har vært anvendt i skips- og verftsindustrien i flere tiår. Store verft i Europa bruker lasersveising for å være konkurransedyktige mot produksjon i lavkostland.

Illustrasjon: Plan Arkitekter

– Men skal ny teknologi innføres for bransjen er det viktig å starte i det små. Ved å teste ut lasersveising i mindre skala, kan vi bruke tid på å finne gode løsninger for større stålbruer, og vurdere resultatene i etterkant. For fremtidige bruprosjekter trenger vi mer informasjon om hvor gunstige materialegenskaper vi får med lasersveising, sier Cato Dørum.

Dessuten er det viktig å kartlegge hvor effektiv og miljøvennlig produksjonsmetoden er - og økonomien i det.

– Så langt virker lasersveising veldig lovende med hensyn til energiforbruk og CO2-avtrykk, selv om vi ikke har fått dokumentert dette ennå, sier han.

Statens vegvesen kom i kontakt med Prodtex, et innovativt teknologimiljø med utspring fra Kleven Verft, under konseptutvikling av Bjørnafjordbrua i 2017. Den gangen var planen å bruke firmaet til å utvikle en ny type brukasse, men også andre bruelementer.

– For Frønes gangbru anvender Prodtex laser-hybrid teknologi, som er lasersveising i kombinasjon med tradisjonell lysbuesveising (MIG). Laserteknologi kan også benyttes alene til å sveise sammen ståldelene, helt uten sveisetråd: Da er det laseren som smelter sammen ståldelene som er helt tett innpå hverandre, sier Dørum.

Når lasersveising benyttes sammen med lysbuesveising, betegnes dette for laser-hybrid-teknologi.

– Denne prosessen krever bruk av noe tilsatsmateriale (sveisetråd), men ikke like mye som ved tradisjonell sveising, forklarer han.

Ferjefri E39: Kan gi besparelser på opp mot 10 milliarder kroner

I dag er over 10 prosent av ferjefri E39 fullført. Men fortsatt gjenstår det å finne gode bru- og tunnelløsninger som kan avløse ferjetrafikken på åtte store fjordkryssinger. Det er nettopp her at hybridlaser-sveising, sammen med automatisering og robotisering, kan gi store kostnadskutt. Statens Vegvesen har beregnet at disse metodene kan få ned totalkostnaden til Ferjefri E39 med 10 milliarder kroner.

– Vi har tidligere anslått at prosjektet med laser og laserhybridsveising og automatisert bruproduksjon alene, vil kunne gi besparelser på mellom 5 og 10 milliarder på investeringene til brukonstruksjonene på Ferjefri E39. Så er det jo flere bruprosjekter som kan få nytte av denne teknologien, både for vei og bane, sier Tore Askeland.

Han forteller at Statens Vegvesen nå undersøker om det er mulig å benytte robot- og laserteknologi til overflatebehandling av stål: En slik behandling vil kunne redusere vedlikeholdsutgifter betraktelig.

– Men det er for tidlig å anslå eventuelle besparelser på dette ennå, for her er vi ikke kommet langt nok i våre undersøkelser. Dersom vi lykkes med teknologiutviklingen, og det skal du ikke se bort fra, så vil det være betydelige summer samfunnet kan spare på å ta i bruk og utnytte denne teknologien, sier Tore Askeland.

Mer prefabrikkering, robotisering av arbeid og laser/laserhybrid-sveising, vil tilrettelegge for mer lokal produksjon, slik at transportbehovet via skip fra land som Kina blir mindre. Det gir lavere kostnader og lavere klimagassutslipp.

– Ny teknologi kan redusere materialbehovet, noe som reduserer både klimagassutslipp og kostnader. Lavere produksjonskostnader er også et resultat, siden færre mennesker er involvert i prosessen. Lavere vedlikeholdskostnader er dessuten en sannsynlig bieffekt, sier han.

Fabrikkproduksjonen planlagt i digital tvilling: Roboter brukes til både montering og sveising

Daglig leder for Prodtex, Sigbjørn Nordstrand, forteller stålbrua i Åfjord kommune bygges med en automatisert produksjonsprosess: Roboter både monterer og sveiser stålelementene sammen.

– Fabrikken er programmert gjennom en egenutviklet digital tvilling som er egnet for en-stykks-produksjon. Her kontrollerer og lagrer vi i tillegg inn- og utgående data fra produksjonen. Denne metodikken for styring av fabrikk, samt god flyt og lagring av produksjonsdata, er nøkkelen til å få opp fart og presisjon i produksjonen, forklarer han.

Sveising ved hjelp av laserteknologi er svært effektiv sammenlignet med konvensjonell sveising. Dessuten gir det høy kvalitet på sluttresultatet. Lav varmetilførsel reduserer deformasjoner i materialet, sier Nordstrand.

– Nå tester vi ut muligheten for å benytte samme teknologi til overflatebehandling. Metodikken heter «laser metal deposition», som vil si at vi «printer på» eller tilfører rustfritt materiale på utsiden av svart stål. Metoden kan gi en overflate som bli svært bestandig mot ytre miljøpåvirkninger, som dermed reduserer vedlikeholdskostnadene, sier han.

Flere muligheter med laser: Kvalitetskontroll og mer lønnsomhet ved lavserieproduksjon

Kvalitetskontroll av sveiseskjøter i konstruksjoner er en annen tidkrevende og kostbar oppgave, men bruk av laserteknologi vil kunne åpne nye dører også her.

– Metodikken vi nå prøver ut, er basert på at man leser informasjon fra signalet som laserkilden får i retur under sveiseprosessen. Informasjonen i signalet kan brukes til å dokumentere kvaliteten under sveising og identifisere feil. Slik kan sveiseprosessen stanses umiddelbart dersom det oppstår feil underveis, sier Sigbjørn Nordstrand.

Moderne produksjonsutstyr og prosesser endrer forutsetningene for all fabrikasjon av stålkonstruksjoner, ifølge Nordstrand.

– Tidligere har robotisering gitt lønnsomhet kun inn mot serieproduksjon. Moderne teknikker for programmering gjennom digitale tvillinger, gir god lønnsomhet også i lavserieproduksjon. På grunn av kompetanse- og investeringsbehov vil dette sannsynligvis ikke være tilgjengelig i lavkostland, noe som betyr at produksjonen må moderniseres og bringes tilbake fra land der utnytting av arbeidskraft med lav timelønn er eneste konkurransefortrinn, sier Sigbjørn Nordstrand.

Modernisering vil ha stor betydning for miljøet, og ikke kun på grunn av mindre transport over lange strekninger. I tillegg er utslipp fra moderne produksjonsprosesser langt lavere.

– For å satse på mer bærekraftig produksjon har vi i tillegg inngått en langsiktig avtale med en lokal kraftleverandør om kjøp av utslippsfri vannkraft til en produksjonsprosess som allerede har et lavt miljøavtrykk.

Gjør det mulig å realisere store bruprosjekter

Sigbjørn Nordstrand mener prosjekter finansiert av Statens Vegvesen og Innovasjon Norge, har vært en viktig forutsetning for å få til teknologiutviklingen som nå skal benyttes på Frønes gang- og sykkelbru.

– Framtidens brukonstruksjoner vil kunne bygges med grunnlag i en videreutvikling av den produksjonsmetodikk vi nå utvikler. Målsetningen er å bedre skape rett kvalitet til rett pris og samtidig oppnå et vesentlig redusert miljøavtrykk, sier Nordstrand.

Han mener Statens Vegvesen med den nye teknologien som nå testes ut, vil kunne få til kostnadskutt på store bruprosjekter slik at de faktisk kan realiseres.

– Men gevinsten vil på sikt kunne være stor for mindre bruer samt andre stålkonstruksjoner. Dette er konstruksjoner som i flere år har blitt produsert i lavkostland, med varierende kvalitet og leveringspresisjon, sier Nordstrand.

SE BLADARKIV

SE BLADARKIV